Comparaison des procédés

La différence principale entre ces deux traitements est le milieu physique utilisé pour permettre les réactions de nitruration : milieu gazeux ou milieu liquide. Dépendamment du milieu utilisé, les caractéristiques du procédé seront différentes, comme synthétisé dans le tableau en dessous.

Leurs méthodes de traitement respectives – étant très différentes – sont responsables des effets uniques que chacune d’entre elles produit sur la pièce traitée.

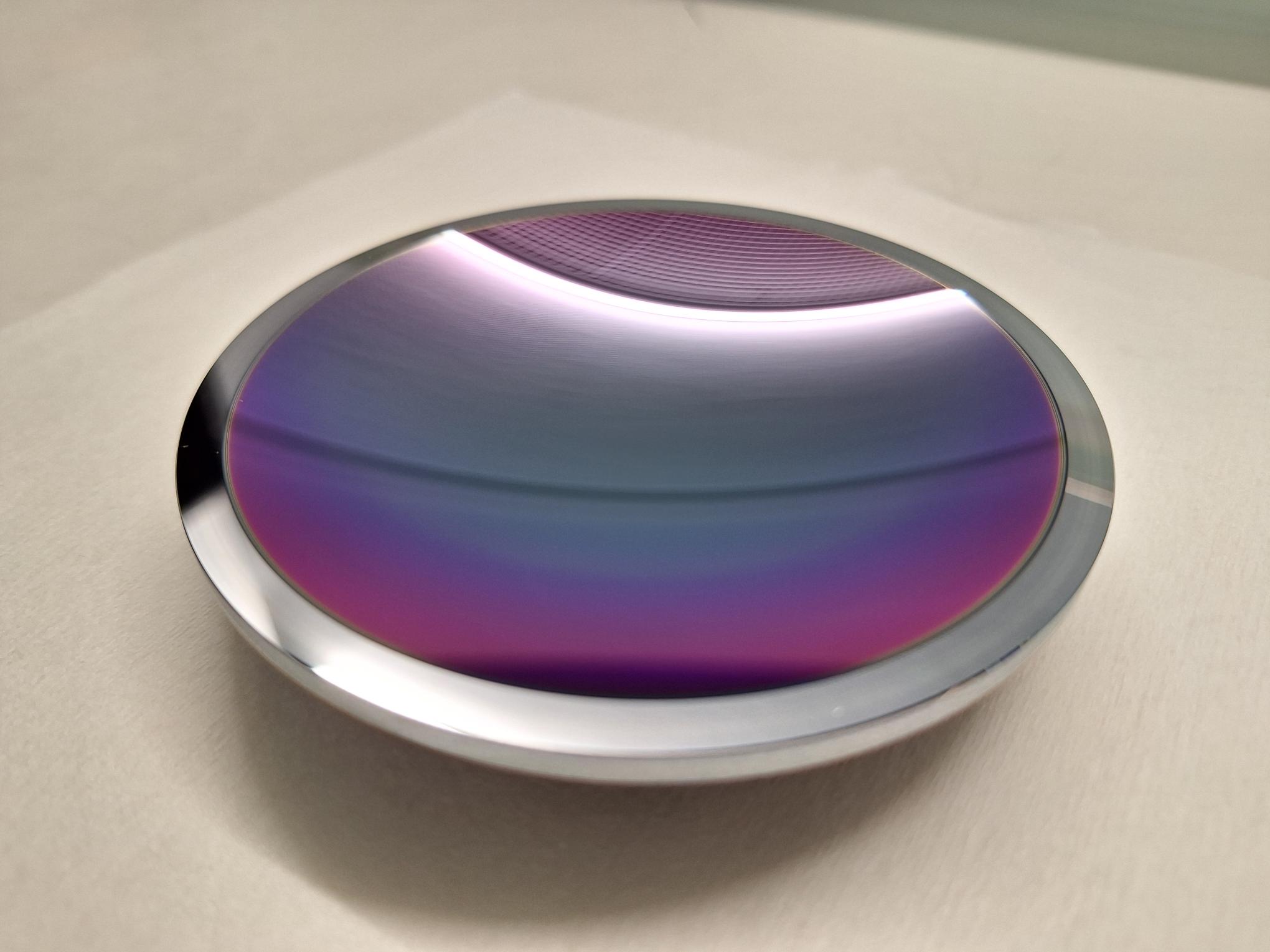

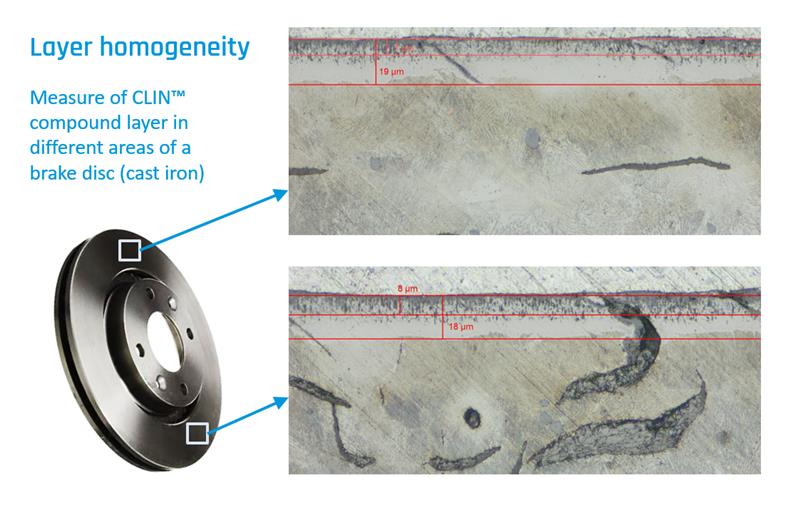

Le contrôle de la température et son homogénéité est différent entre la nitruration liquide et les technologies CLIN™. Cela est dû à la différence de milieu, plutôt que le gaz, les technologies CLIN™ sont basées sur le milieu liquide (sels fondus). L’état liquide permet un meilleur contrôle thermique du milieu comparativement au gaz. Aussi, le milieu liquide permet le traitement de pièces aux géométries complexes, ce grâce à sa capacité à se répandre partout uniformément dans le bain.

Ainsi une meilleure homogénéité de traitement des pièces est permise ; la couche de combinaison étant plus uniforme comme le montre l’image ci-contre.

Les pièces sont en contact direct avec les sels fondus, par conséquent le transfert thermique se fait par conduction. Au contraire, l’état gazeux ne permet qu’un transfert thermique par convection, qui est moins efficient.

Cette efficience est également liée au potentiel nitrurant, directement influencé par la composition chimique du milieu. Contrairement à la nitruration gazeuse utilisant de l’ammoniac (NH₃), les technologies CLIN™ emploient des cyanates (CNO⁻). Ces substances chimiques favorisent des réactions de nitruration plus rapides, permettant ainsi de réduire les temps de traitement.

Ainsi, le milieu liquide des technologies CLIN™ offre le plus rapide, le plus efficace et plus uniforme traitement de nitruration.

| Nitruration gazeuse | CLIN™ technologies | |

| Préparation | Dégraissage pas solvent organique | Dégraissage : eau + savon alcalin |

| Méthode d’application | Fours à gaz sous pression | Bain de sels ioniques fondus |

| Rang de température | 500 – 740°C | 500 – 630°C |

| Homogénéité thermique | Env. ± 15°C | Env. ± 3°C |

| Transfère thermique | Convection | Conduction |

| Potentiel nitrurant |  Moyen |  Haut |

| Temps de traitement | 6h – 24 heures | 1h – 3 heures |

| Environnement/déchet | Les gaz d’échappement sont craqués/brulés/relâchés dans l’atmosphère | Recyclage des déchets de ligne en nouveaux consommables directement utilisables |

| Classification toxicité | Ammoniac (anhydre) | Cyanates et carbonates |

Avantages et limitations du CLIN™ comparé au gaz

Avantages :

- Epaisseur uniforme de la couche de combinaison, même sur pièces aux géométries complexes.

- Meilleur contrôle dimensionnel sur les pièces.

- Minimale voire aucune distorsion des pièces.

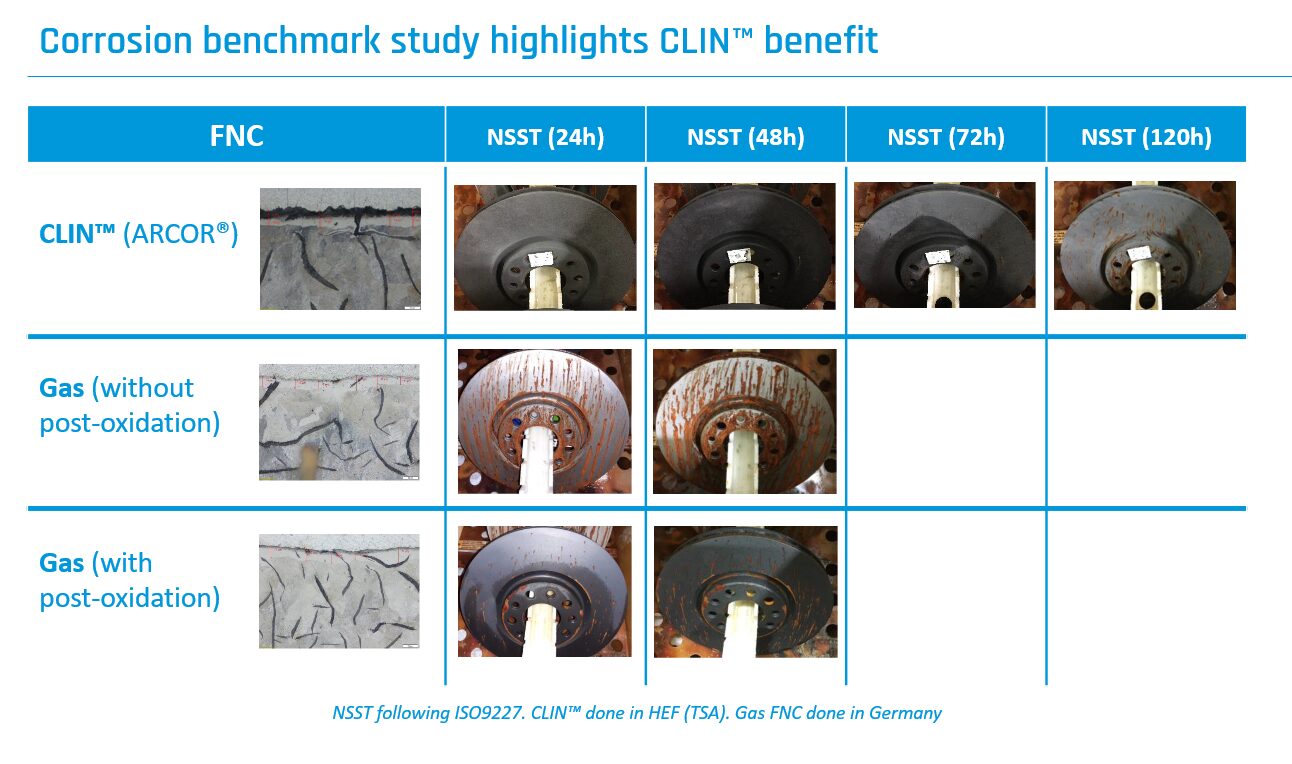

- Meilleure résistance aux usures abrasives et adhésives, grâce l’étape de post-oxydation.

- Meilleure rétention d’huiles.

- Amélioration significative de la protection contre la corrosion.

Limitations :

- Le masquage est dans la majorité des cas impossible.

- La zone de diffusion d’azote est moins profonde.

D’un point de vue économique, les deux procédés, gazeux ou liquide, sont des traitements reconnus dans des industries aussi variées que les engins de construction/manutention, le secteur automobile, les industries de l’énergie, les secteurs de l’aéronautique et de la défense.

Disponibilité des technologies CLIN™

CLIN™ est globalement disponible via les marques TUFFTRIDE®, TENIFER® et QPQ® concédés sous licences à des sous-traitant. Les traitements ARCOR® et SURSULF® sont des versions CLIN™ commercialement disponibles à travers le réseau mondial des Techniques Surfaces (TS).

Concernant l’impact environnemental, le procédé d’innovation ECO-CLIN™ permet l’entrée dans un modèle d’économie circulaire des technologies CLIN™. Cela grâce au recyclage des déchets de ligne de nitruration CLIN™ en nouveaux consommables directement utilisables sur ces mêmes lignes de traitement CLIN™. Comme première étape, la majorité des déchets de ligne Européenne est recyclée depuis 2024 ; l’ambition du groupe est de recycler l’intégralité des déchets issus des traitements CLIN™ au travers du son réseau mondial.